與水形成共沸混合體系的物質分離,通常是采用吸附法或通過加入輔助物料以萃取精餾的方式實現。本文報道了應用沸石膜在分子水平上分離混合物的方法,除了用于工業上乙醇脫水工藝外,還可用于與實驗室有關的膜分離行為的研究。

工業生產和實驗室中,人們都會經常遇到與水形成的共沸混合物體系,這些混合物需用適當的方法分離以得到完全干燥的內容物。最為典型的例子是乙醇,它能以95.6%的質量百分數與水形成共沸混合物。如果用作燃料添加物,水分必須絕對除盡,因為存在于共沸體乙醇中的水與汽油混合,在低溫情況下會產生相分離,從而引發導油管和發動機產生故障。另一個典型例子是2-丙醇與水形成共沸混合物,2-丙醇的質量百分數為87.4%。

工業上采用的脫水方法是共沸蒸餾或者將水吸附于適當的分子篩上,但這些方法耗能高,而且方法通常比較復雜。能耗對燃料乙醇的生產意義重大,因為生產時的高能耗需求會降低生物燃料的生態效率。而且共沸蒸餾時所用的輔料還可能對乙醇產生污染,從而對化妝品或制藥產業產生重大影響。

替代方法:在分子水平上膜化

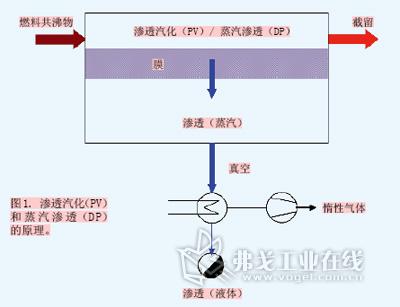

一種替代的方法是通過膜來除去水分。在這種情況下,分離在分子水平上進行,這已經不是傳統意義上的膜過濾方法,而是滲透汽化或者蒸汽滲透法。其推動力不再是總的壓力差,而是滲透物質在膜的兩側所產生的分壓之差,位于滲透側的滲透負壓對于這種分壓差的建立具有決定性的意義。組分的滲透壓低于該組分的蒸汽壓,因此滲透以氣態形式進行,而于適當溫度下會凝結成液態。在進行蒸汽滲透時,輸入的混合物亦為氣態,而在滲透汽化時變為液態(見圖1)。

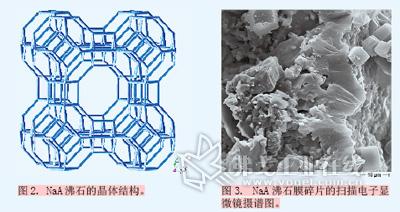

乙醇-水的分離與傳統的膜過濾方法的差別,在于利用了待分離物質尺寸的大小,其取決于乙醇和水分子的動態半徑,乙醇分子的半徑為0.45μm,而水分子的半徑為0.26μm ,因此所用的膜要能在分子水平上起到“篩選”作用。具有分離活性層的沸石所制成的陶瓷膜成為備選,這種結晶體硅鋁酸鹽可在亞微米級范圍內確定網格結構。

水的分離可采用LTA沸石類型的NaA沸石,它具有0.41μm的孔格(見圖2),這種沸石曾被傳統地用于干燥吸附劑。將吸附劑以振搖的方式流經沸石層搖床,水便被吸收到搖床的沸石孔中,從而使吸附劑脫水,搖床在吸水飽和之后予以再生,這一操作多在明顯的減壓環境下進行。如果能夠成功地將位于封閉層中的晶體沸石引入到載體結構的孔洞,就可以連續地進行脫水。圖3是膜碎片的掃描電子顯微鏡攝譜圖。在膜分離活性面的表面吸附了進料混合物的水分,在另一面則由于滲透壓的降低而將水解吸。

工業蒸汽滲透脫水

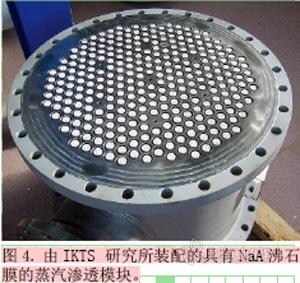

蒸汽滲透脫水已在工程技術中用于乙醇的脫水。全球范圍內現有兩家NaA沸石膜的生產廠家:日本的三井公司Mitsui和弗勞恩霍夫研究所的赫爾姆斯多夫工業陶瓷與系統研究分所IKTS (此前為赫爾姆斯多夫工業陶瓷研究所)。IKTS 研究所擁有這種沸石膜的示范產品,它被制成長度1.2m的四通道幾何學形狀,對于實驗室試驗和專門的應用還可以做得更小。工程技術裝備可以將數百張膜裝配于不銹鋼模塊之中(見圖4),即將面積達數百平方米的膜進行的裝配。2008年,生產安裝了具有120m2膜面積的大型裝備,每天可進行80000L乙醇的脫水工作。

實驗室膜測試和脫水試驗

在大規模用于工業以前,要在實驗室中進行膜測試和方法試驗。首先要計算新的混合物膜的工作效率,IKTS 研究所提供了多種測試裝備來檢測不同的膜在滲透汽化和蒸汽滲透過程中的應用。這些裝置同樣適用于溶劑的脫水,進行大量的脫水工作(見圖5)。

蒸汽滲透測量重要的參數有進料溫度、滿溢流速以及滲透壓,這種裝置可以將較小的膜應用于單通道管道中或較短的多管道中,采用重量法進行滲透流的分析和求值。進料的組成和滲透通過密度進行測定,進料混合物中很小的水分濃度和多組分的水分含量則采用卡爾費舍爾滴定法測定。在多組分的情況下也可采用氣相色譜法進行測定。

按照U型管的原則對乙醇-水體系的樣品進行自動化的度測定是有效的方法, U型管可以將分析密度精確至小數點后4~5位(例如 Anton Paar 公司的DMA 4500),乙醇和水的濃度測定準確度比較高。

膜和物質傳輸的特征分析

開發膜的重要手段之一,就是進行分離試驗,以及采用特征分析方法如蒸汽壓氣體滲透監測法,這種方法可以快速地測定膜的質量以及介孔的孔徑大小,并且沒有破壞性。

膜的滲透流的應用具有重要的意義,要注意對膜的載體結構介孔中所生成的液流和擴散過程進行計算。現在已經證明,工業陶瓷載體膜與沸石膜類似,除了具有分離活性層之外還會影響物質的傳輸。

將來,優化的載體膜除了保持其所有的層級參數之外,還要顯著提高滲透流的速度。為了進一步提高膜的滲透流,獲得高表面積的膜載體,物質傳輸方面的信息就顯得特別重要,這些都要經過準確的計算才能得到。